تصفح الكمية:0 الكاتب:محرر الموقع نشر الوقت: 2026-01-13 المنشأ:محرر الموقع

طلاء الرش الحراري هو تقنية متعددة الاستخدامات تستخدم لحماية الأسطح من التآكل والتآكل ودرجات الحرارة المرتفعة. يعد اختيار المادة المناسبة أمرًا أساسيًا لتحقيق أقصى قدر من المتانة والكفاءة والأداء. من المعادن والسبائك إلى السيراميك والكربيدات والمواد القابلة للتآكل، توفر كل مادة طلاء بالرش الحراري فوائد فريدة للآلات الصناعية والفضاء وتطبيقات الطاقة. في هذا الدليل، سنستكشف أنواع المواد المستخدمة وكيفية أدائها ونصائح لاختيار أفضل طلاء لتطبيقك المحدد.

طلاءات الرش الحراري هي طبقات من المواد المطبقة على السطح لتحسين مقاومة التآكل أو التآكل أو الحرارة. وهي تعمل عن طريق رش الجزيئات المنصهرة أو شبه المنصهرة على جزء ما، مما يشكل حاجزًا وقائيًا. إنها عملية متعددة الاستخدامات تستخدم في مجال الطيران والآلات الصناعية وتطبيقات الطاقة.

اختيار المادة المناسبة أمر بالغ الأهمية. يؤثر على المتانة والأداء والكفاءة. يمكن أن يؤدي استخدام الطلاء الخاطئ إلى التآكل المبكر أو ضعف الالتصاق أو الفشل في درجات الحرارة القصوى. نحن نركز على المواد المصممة لبيئات محددة واحتياجات الأداء. يحدد اختيار المواد أداء الطلاء والالتصاق والعمر الافتراضي. يمكن أن يؤدي استخدام المواد الخاطئة إلى التآكل المبكر أو التشقق أو ضعف المقاومة الحرارية أو الكيميائية. الاختيار الصحيح يضمن الكفاءة والمتانة.

تعتمد طلاءات الرش الحراري على مواد مصممة لتوفير الأداء في البيئات القاسية. أنها تحمي الأسطح من التآكل والتآكل ودرجات الحرارة المرتفعة. يؤثر اختيار المادة المناسبة بشكل مباشر على كفاءة الآلات ومتانتها وعمرها الافتراضي.

المواد القابلة للتآكل عبارة عن طبقات ناعمة مصممة للارتداء بشكل انتقائي، مع الحفاظ على خلوص محكم بين الأجزاء المتحركة. يتم تطبيقها بشكل شائع في المحركات النفاثة، وتوربينات الغاز، والضواغط، حيث تتفاعل أطراف الشفرات أو المكونات المتحركة مع السطح المطلي. ومن خلال ارتدائها بشكل تفضيلي، فإنها تقلل الضغط الميكانيكي على المكونات الأكثر تكلفة وتحسن الكفاءة الإجمالية. تعمل هذه الطلاءات عادة في درجة حرارة أقل من 900 إلى 1000 درجة فهرنهايت، ويشيع استخدام مواد مثل جرافيت الألومنيوم أو بوليستر الألومنيوم في هذه التطبيقات. يقوم المهندسون باختيار الصيغة الدقيقة بناءً على بيئة التشغيل لضمان أداء موثوق به.

تتكون الكربيدات من جزيئات سيراميكية شديدة الصلابة مرتبطة بالمعادن وتشكل السيرميت. وهي ذات قيمة عالية لمقاومتها الاستثنائية للتآكل والتآكل وتحافظ على صلابتها حتى في ظل الأحمال الثقيلة. يتم استخدام كربيد التنغستن وكربيد الكروم وكربيد التيتانيوم وكربيد التنتالوم بشكل شائع لحماية الآلات الصناعية وأدوات القطع والأسطح المعرضة للتآكل الشديد. الكربيدات النقية صلبة للغاية ولكنها هشة، لذلك تجمع الكربيدات الأسمنتية بين جزيئات السيراميك ومعادن مثل النيكل أو الكوبالت لزيادة المتانة وتقليل خطر التشقق أثناء التشغيل.

المواد الخزفية صلبة وهشة ومقاومة للحرارة والمواد الكيميائية والتآكل. وهي تشمل أكاسيد المعادن والكربيدات والنيتريدات. يوفر السيراميك عزلًا حراريًا وكهربائيًا ممتازًا مع الحفاظ على ثباته في البيئات شديدة التآكل أو المقاومة للحرارة. يتم استخدامها على نطاق واسع في مكونات الطيران والأجهزة الطبية والمعدات المقاومة للحرارة حيث تتعرض الأسطح لدرجات حرارة شديدة. عادةً، يمكن لهذه الطلاءات أن تتحمل درجات حرارة تتراوح من 1000 إلى 1600 درجة مئوية، مما يجعلها مثالية للتطبيقات ذات الحرارة العالية.

تشمل المعادن والسبائك المعدنية المعادن الحديدية والمعادن غير الحديدية وسبائك النيكل والسبائك القائمة على التيتانيوم والموليبدينوم. يمكن لهذه المواد أن تصلب الأسطح، وتحسن مقاومة التآكل، وتوفر الحماية من التآكل. يمكن للألمنيوم والزنك والمعادن غير الحديدية الأخرى طلاء الأسطح الفولاذية لتحسين مقاومة الأكسدة، بينما توفر سبائك النيكل أو التيتانيوم المتانة للبيئات ذات درجات الحرارة العالية أو الضغط العالي. توفر بعض الطلاءات أيضًا حماية كلفانية أو أنودية، ويمكن تصميم بعض السبائك بحيث تقوم بالتشحيم الذاتي. تتراوح التطبيقات من المكونات الهيكلية والآلات الصناعية إلى المعدات البحرية، اعتمادًا على سمك المادة والطلاء.

| نوع المادة | الميزة الرئيسية | التطبيقات النموذجية | تطبيق |

|---|---|---|---|

| Abradables | ناعم، يرتدي بشكل انتقائي | شفرات التوربينات والضواغط | <1,000 درجة فهرنهايت |

| كربيدات | صعبة للغاية، ومقاومة للاهتراء | أدوات القطع والآلات الثقيلة | عالي |

| سيراميك | صلبة وهشة ومقاومة للحرارة | الفضاء الجوي والعزل الكهربائي | 1000-1600 درجة مئوية |

| المعادن والسبائك | صلب، موصل، مقاوم للتآكل | إنشائية، بحرية، صناعية | يختلف حسب المعدن |

يعد اختيار المادة المناسبة لطلاءات الرش الحراري أمرًا ضروريًا لضمان المتانة والأداء والكفاءة. ويعتمد القرار على عوامل متعددة، بما في ذلك ظروف التشغيل، والتآكل، والتآكل، والمتطلبات الوظيفية.

العامل الأول هو نطاق درجة الحرارة الذي سيواجهه الجزء. يتعامل السيراميك مع الحرارة الشديدة بشكل جيد، بينما توفر المعادن مقاومة معتدلة، والمواد القابلة للتآكل تقتصر على درجات حرارة منخفضة. يمكن أن يؤدي استخدام مادة لا تتحمل درجة الحرارة إلى التشقق أو التصفيح أو التآكل المبكر.

نقوم أيضًا بتقييم مقدار الاحتكاك أو تأثير الجسيمات الذي سيتعرض له السطح. المواد الصلبة مثل الكربيدات تقاوم التآكل والتآكل، في حين أن الطلاءات الناعمة مثل المواد القابلة للتآكل تتآكل بشكل تفضيلي. يحمي هذا التآكل الانتقائي المكونات الأكثر تكلفة أو الحرجة.

تتطلب الأجزاء المعرضة للرطوبة أو المواد الكيميائية أو الملح طلاءات مقاومة للتآكل. تمنع سبائك الألومنيوم والزنك والنيكل الأكسدة، بينما يوفر السيراميك الاستقرار الكيميائي. في بعض الحالات، توفر طبقات الطلاء الحماية من التآكل والتآكل.

تتطلب بعض المكونات الحرارة أو الكهرباء لتمريرها، بينما يجب عزل البعض الآخر. تعمل المعادن بشكل جيد عمومًا، مما يجعلها مثالية للأجزاء الموصلة، بينما يعمل السيراميك والأكاسيد كعوازل ممتازة للتطبيقات الحرارية أو الكهربائية.

السيراميك: صلب للغاية ومقاوم للحرارة، ولكنه هش في المناطق شديدة الضغط.

المعادن: قوية ومقاومة للتآكل وموصلة للكهرباء، على الرغم من أن الأسطح الأكثر ليونة قد تتآكل بشكل أسرع.

الكربيدات: شديدة الصلابة ومقاومة للتآكل؛ بعض الأنواع يمكن أن تتشقق تحت الضغط الشديد.

المواد القابلة للنزع: يتم ارتداؤها بشكل تفضيلي، مما يحمي الأجزاء المتحركة ويحافظ على التفاوتات المسموح بها.

الفضاء الجوي: تحافظ المواد القابلة للتآكل وسبائك النيكل والسيراميك على خلوص محكم للشفرة وتتحمل درجات الحرارة المرتفعة.

الآلات الصناعية: تعمل الكربيدات والموليبدينوم وسبائك الفولاذ على حماية الأسطح من التآكل الشديد والتآكل.

العزل الكهربائي: يوفر السيراميك وأكاسيد المعادن مقاومة للحرارة والكهرباء للمكونات المهمة.

| حد درجة الحرارة | المواد الموصى بها | الميزة الرئيسية |

|---|---|---|

| الفضاء | المواد القابلة للتآكل، سبائك النيكل، السيراميك | خلوص محكم، ثبات في درجات الحرارة العالية |

| الآلات الصناعية | الكربيدات، الموليبدينوم، سبائك الصلب | مقاومة التآكل، ومتانة طويلة الأمد |

| العزل الكهربائي | السيراميك، أكاسيد المعادن | العزل الحراري والكهربائي |

إن فهم كيفية عمل عمليات الرش الحراري المختلفة يساعد في اختيار المادة المناسبة. تتميز كل عملية بخصائص فريدة تؤثر على سمك الطلاء والالتصاق والتشطيب السطحي. اختيار الطريقة الصحيحة يضمن أقصى قدر من الأداء.

يستخدم HVOF (وقود الأكسجين عالي السرعة) نفاثة غاز عالية السرعة لرش الجزيئات المنصهرة أو شبه المنصهرة على السطح. إنها تنتج طبقات كثيفة ذات التصاق ممتاز ومقاومة للتآكل. يعتبر HVOF مثاليًا للمعادن الصلبة والكربيدات والسبائك التي تحتاج إلى مقاومة التآكل.

يعتمد رذاذ البلازما على نفث البلازما لإذابة المواد وترسيبها على الهدف. إنه يعمل بشكل جيد مع السيراميك والطلاءات المقاومة للحرارة. يمكن لهذه العملية التعامل مع المواد ذات نقطة الانصهار العالية، مما يؤدي إلى إنتاج طبقات مستقرة حرارياً ومقاومة للتآكل.

يعمل رذاذ اللهب على إذابة المساحيق أو الأسلاك باستخدام لهب الاحتراق. إنها طريقة متعددة الاستخدامات وفعالة من حيث التكلفة ومناسبة للمعادن والسبائك وبعض أنواع السيراميك. تعتبر طلاءات رش اللهب أكثر مسامية قليلاً من التدفئة والتهوية وتكييف الهواء (HVOF) أو البلازما ولكنها لا تزال توفر حماية قوية.

يستخدم Arc Spray قوسًا كهربائيًا لإذابة سلكين مستهلكين. ثم يتم رش المادة المنصهرة على السطح باستخدام الهواء المضغوط. يعمل رذاذ القوس بشكل أفضل مع المساحات الكبيرة أو المكونات التي تتطلب طلاءات معدنية مقاومة للتآكل.

تحدد نقطة انصهار المادة وصلابتها وخصائصها الكيميائية العملية التي يجب استخدامها. يحتاج السيراميك إلى رذاذ البلازما للوصول إلى نقاط الانصهار العالية. غالبًا ما يتم إقران الكربيدات الصلبة مع HVOF للحصول على طلاءات كثيفة ومقاومة للتآكل. يمكن تطبيق المعادن أو السبائك الأكثر ليونة عن طريق رش اللهب أو القوس للحماية من التآكل. في بعض الحالات، نقوم بوضع طبقات من المواد باستخدام عمليات متعددة لتحقيق خصائص مجمعة.

السيراميك: الاستقرار في درجات الحرارة العالية والمقاومة الكيميائية، وغالبًا ما يكون هشًا، يحتاج إلى تحكم دقيق في العملية.

الكربيدات: طلاءات كثيفة وصلبة للغاية ومقاومة للاهتراء عند تطبيقها مع HVOF.

المعادن والسبائك: قوية وموصلة ومقاومة للتآكل، ومن الأفضل تطبيقها باستخدام رذاذ اللهب أو القوس.

المواد القابلة للنزع: تآكل ناعم وتفضيلي، يستخدم عادةً في التطبيقات ذات درجات الحرارة المنخفضة.

| نوع المادة | أفضل طريقة للرش | ميزة الأداء الرئيسية |

|---|---|---|

| سيراميك | رذاذ البلازما | مقاومة للحرارة العالية، الاستقرار الكيميائي |

| كربيدات | HVOF | كثيفة، صلبة، مقاومة للتآكل |

| المعادن والسبائك | رذاذ اللهب، رذاذ القوس | الحماية من التآكل، والمتانة |

| Abradables | رذاذ اللهب | ارتداء تفضيلي، والحفاظ على الموافقات |

ج: تشمل المواد الأكثر شيوعًا المعادن والسبائك المعدنية والسيراميك والكربيدات والمواد القابلة للتآكل. توفر المعادن والسبائك المتانة ومقاومة التآكل، ويوفر السيراميك ثباتًا في درجات الحرارة العالية، وتوفر الكربيدات صلابة شديدة، كما أن المواد القابلة للتآكل تتآكل بشكل انتقائي للتحكم في الخلوص.

ج: نعم. يمكن للسيراميك والطلاءات الكربيدية أن تتحمل درجات الحرارة القصوى، عادةً من 1000 درجة مئوية إلى 1600 درجة مئوية، بينما تتحمل المعادن والسبائك الحرارة المعتدلة اعتمادًا على النوع والتطبيق.

ج: الكربيدات صلبة للغاية، ومقاومة للاهتراء، ومقواة قليلاً بالمعادن، في حين أن السيراميك صلب وهش، ويتفوق في المقاومة الحرارية والكيميائية. تتعامل الكربيدات مع التآكل بشكل أفضل، بينما يتعامل السيراميك مع الحرارة والتعرض للمواد الكيميائية بشكل أفضل.

ج: تتآكل المواد القابلة للتآكل بشكل انتقائي للحفاظ على خلوص محكم بين الأجزاء المتحركة، مما يقلل الضغط الميكانيكي، ويحسن تدفق الهواء، ويعزز كفاءة الاحتراق أو الضاغط.

ج: يشيع استخدام سبائك الألومنيوم والزنك والنحاس والنيكل. إنها تمنع الأكسدة والتآكل، وتحمي الفولاذ أو الركائز المعدنية الأخرى في البيئات القاسية.

يمكن أن يؤدي اختيار مادة الطلاء بالرش الحراري المناسبة إلى إطالة عمر مكوناتك بشكل كبير مع تعزيز الكفاءة والأداء. بدءًا من صلابة المعادن والسبائك وحتى الصلابة الشديدة للكربيدات، أو التآكل الانتقائي للمواد القابلة للتآكل، فإن كل مادة لها غرض. إن معرفة كيفية مطابقة المادة مع التطبيق هو المفتاح للحصول على أفضل النتائج.

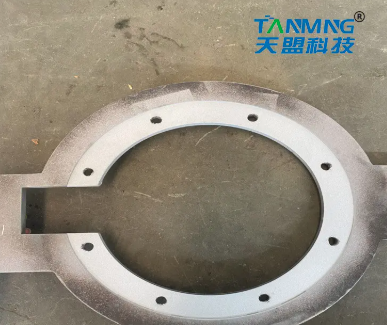

في Jinan Tanmng New Material Technology Co., Ltd. ، نحن متخصصون في حلول الرش الحراري الدقيقة المصممة خصيصًا لتلبية احتياجاتك. سواء كان الأمر يتعلق بصناعة الطيران أو الآلات الصناعية أو التطبيقات الكهربائية، يمكن لفريقنا مساعدتك في اختيار الطلاء المثالي لحماية معداتك وتقويتها وتحسينها.